Objekte

Objekte

Messer „40 Grad“

HHKleinserie

HlMesser „40 Grad“ und das kleine Messer

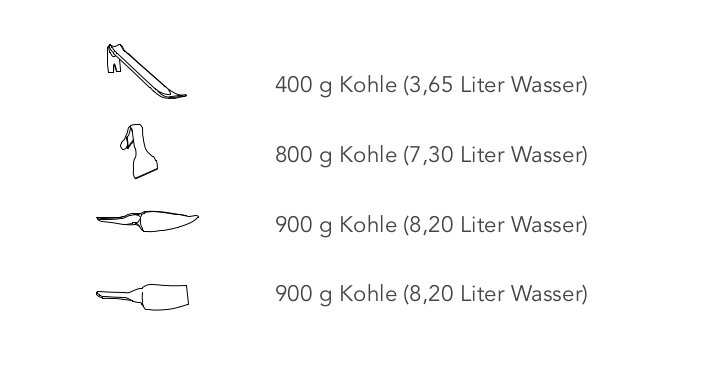

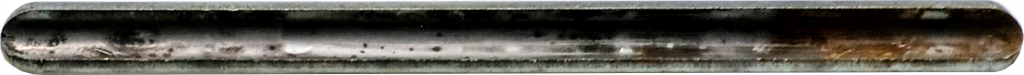

Bevor sie durch Schmiedekraft zu den beiden Messern verwandelt wurde, war das Material ein Stück Produktionsabfall, wie es in der metallverarbeitenden Industrie täglich entsteht. Die Messer sind aus C60er Stahl geschmiedet. Dieser hochwertige Stahl fällt als Neuschrott bei der Produktion von Rohrbohrern zur Entnahme von Bodenproben an.

Emissionen, die im Stahlwerk anfallen wurden, werden durch das Direktrecyceln vermieden.

Dennoch ist die Produktion dieser Messer nicht komplett emissionsfrei; bei ihrer Fertigung sind 900 g Schmiedekohle verbrannt.

HlDas kleine Messer

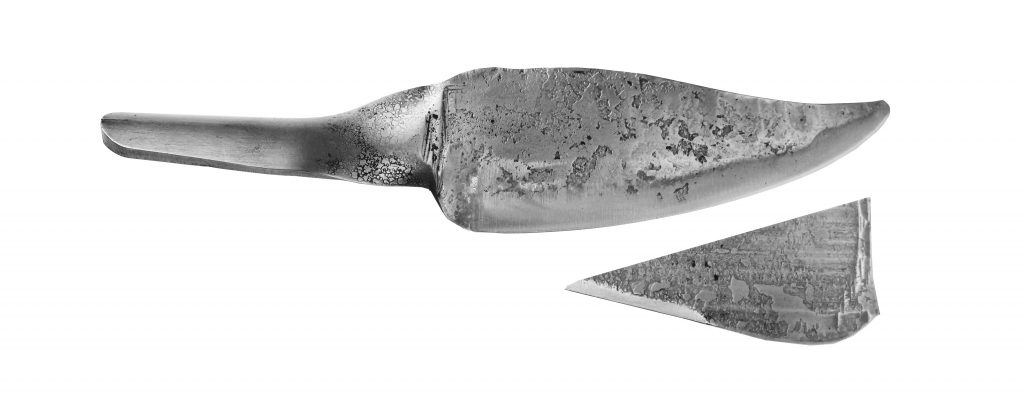

Wie in allen metallverarbeitenden Betrieben fallen auch bei meiner Produktion Reste an. Nach dem ersten Ausschmieden der Fläche trenne ich diagonal den Teil ab, der für die zukünftigen Klinge nicht gebraucht wird.

Diese Ähnlichkeit meines eigenen Produktionsabfalls und dessen gleichzeitige individuelle Formen haben mich dazu inspiriert, weitere Messer aus ihm zu fertigen und so abermals Produktionsabfall zu einem Gebrauchsgegenstand zu transformieren.

Das Messer „40 Grad“ und das „kleine Messer“ poliert und ohne Zunder.