Allgemein

Allgemein

Workshops

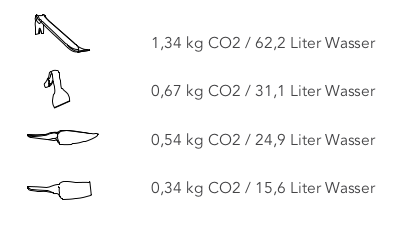

Ab 2025 sind verschiedene Workshop-Formate geplant, welche die grundlegenden Techniken des Schmiedehandwerks vermittelt und die Umsetzung von einem eigenen kleinen Projekt oder einer Gruppen-Arbeit ermöglicht.

Weiter soll durch das wöchentlich Öffnen der Werkstatt der Raum gegeben werden, eigenständig in der Werkstatt an einem Projekt zu arbeiten. Die „Offene Werkstatt“ wird durch fachliches Wissen und Fertigkeiten der Werkstattleiterinnen begleitet.

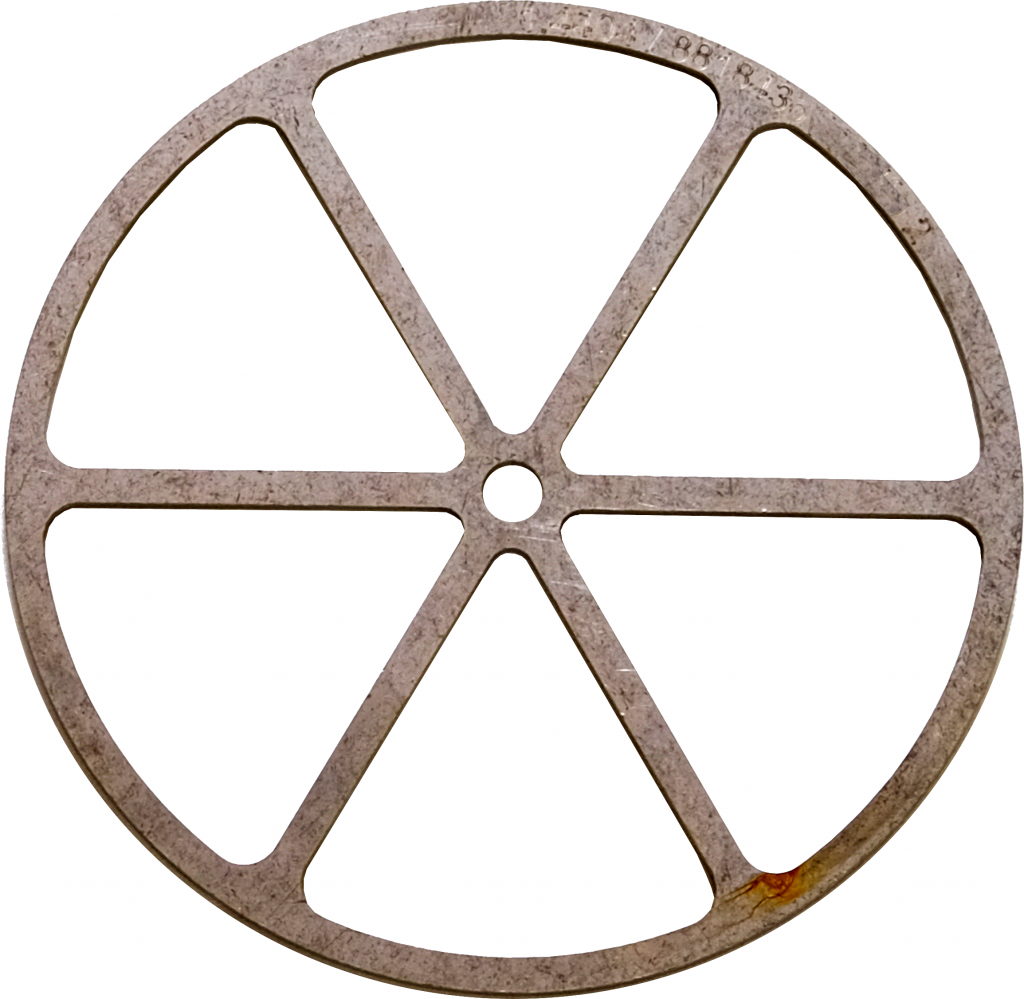

Diskussionsrunden in Co-kreative Workshops. Am Beispiel Schmiede wird in die Geschichte der Eisenverarbeitung, der Bedeutung dieser für die gesellschaftliche Entwicklung der letzten 2000 Jahre hin zu ihrer neo- kolonialen Realität und Umweltbe-lastungen von heute, eingetaucht. Anschließend soll ein dem Zeitgeist entsprechendes Artefakt in Gemein-schaftsarbeit entstehen und mittels der alten Kulturtechnik Freiformschmieden Ausdruck finden.

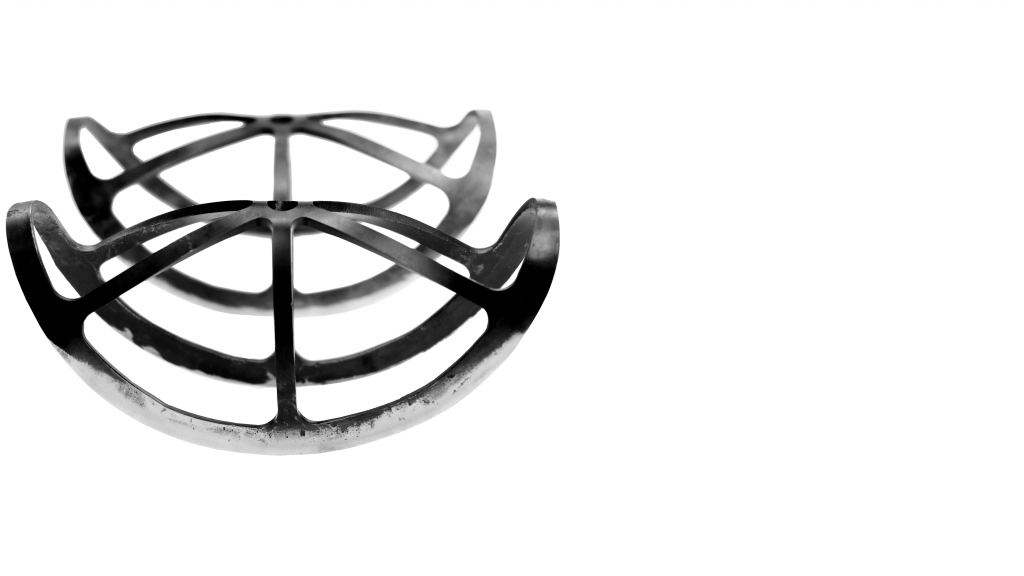

Auch wollen wir die Wirkkraft Feuer als Magnet kollektiven Zusammenkom-mens beleuchten:

Lagerfeuer, Kochstelle und die Schmiede als Zentrum des Dorfes. Feuer bringt auch heute noch Menschen zusammen. Feuerwerk, Oster- und Herbstfeuer, oder das Zusammenkommen am Grill. Was ist das zeitgemäße Feuer, welches Kollektivität auch in urbanen Zentren fördern kann?

Nachdem der Diskurs geführt wurde, soll auch hier ein dem Zeitgeist entsprechendes Artefakt in Gemeinschaftsarbeit entstehen.

Schreibt uns gerne an FunkenFlug@platzprojekt.de